| Главная » Статьи » Эксперименты » Прочие |

В процессе конструирования койлгана ЕМ-4 "пистолетного" формата я столкнулся с необходимостью изготовления рукоятки, в которую бы поместилась аккумуляторная батарея необходимой емкости (в данном случае - LiPo 7,4 В 1000 мАхч). Ранее при создании пистолета ЕМ-2 эта задача была решена с использованием обычной фанеры, но результат меня не очень устроил - слишком много пришлось затратить времени, а в результате получилась рукоять, в которую с трудом уместилась 9-вольтовая батарейка ("Крона"). Хотелось придумать что-нибудь попроще и поэффективнее. В итоге родился метод, который и предлагается вашему вниманию. Перед тем как его описать, сделаю маленькое отступление. Большинство способов изготовления ортопедических (т.е. приспособленных под руку конкретного стрелка) рукояток подразумевают использование древесины. Это неудивительно, поскольку дерево - наиболее доступный и легко обрабатывающийся материал (см. рис. 1).

Однако все этим методы достаточно трудоемки и используют множество хитростей, начиная от диагонального распиливания толстых деревянных брусков вплоть до лазерного сканирования слепка ладони с последующим перенесением оцифрованной картинки в трехкоординатный ЧПУ-станок, как это описано здесь. В результате получаются изделия, больше похожие на произведения искусства, и используемые в профессиональном стрелковом спорте. Но для простых гаусс-пистолетов домашнего изготовления такой уровень кажется избыточным. Что здесь можно упростить? Во-первых, попробуем обойтись без станочного оборудования - оно далеко не у всех под рукой. Вторым шагом стал отказ от древесины (к слову, большинство мастеров для изготовления рукояток рекомендуют орех) и замены его на достаточно недавно появившийся в продаже (по-крайней мере, в России) материал - так называемый "полиморфус". Еще его именуют "суперпластик". Вот как описывают этот материал на сайте одного из российских поставщиков: "Полиморфус, строго говоря, – самозатвердевающий термопластик. Это значит, что при нагревании он становится пластичным и удобным для формования, а при охлаждении приобретает все свойства пластмассы: становится твердым, упругим и при этом очень прочным.

Распространяется суперпластик в упаковках различного объема и в изначальном виде выглядит как белые круглые гранулы (см. рис. 2). При размягчении он хорошо смешивается с разными красителями, или продается уже в окрашенном виде - так его можно приобрести в сети Чип и Дип.

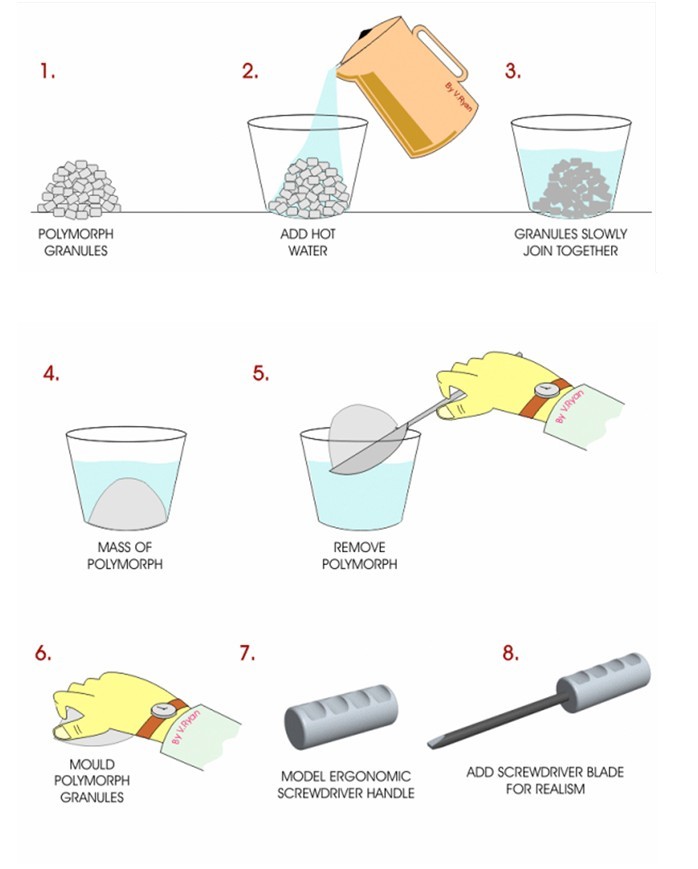

Ниже приведена еще одна картинка, поясняющая процесс работы с полиморфусом. Как видно, для формовки действительно достаточно нагреть пластик в горячей воде (это лучше, чем иные методы, т. к. исключена возможность перегрева). При этом гранулы становятся прозрачными и слипаются в однородную клейкую массу, которая сохраняет пластичность в течение пары минут - вполне достаточно, чтобы вылепить что угодно.

Таким образом, полиморфус просто идеально подходит для создания ортопедической рукоятки койлгана, и я решил попробовать его в этой роли. Для начала я взял основу для рукоятки в виде двух простых металлических уголков, скрепил их двумя винтами и вставил в просверленное отверстие кнопку, играющую роль "спускового крючка" будущего пистолета. Затем нанес на получившуюся конструкцию размягченный полиморфус и осторожно сделал слепок своей ладони (рис. 4).

Рис. 4. Основа рукоятки из уголков при в процессе нанесения пластика (слева) и после его застывания (справа). При охлаждении полиморфус снова становится белым.

Следующей операцией было удаление с заготовки излишков пластика, дабы она приобрела более-менее прямоугольную форму. При этом выяснилось, что застывший полиформус довольно плохо обрабатывается. Применение электрического лобзика привело к тому, что в некоторых местах поверхность среза то ли потемнела, то ли покрылась нагаром - удалить эту окраску не удалось, но я не слишком старался, т. к. на рукоятку все равно планировалось нанести дополнительные покрытия (см. далее). Тем, кто решит воспроизвести этот способ, рекомендую использовать для формирования слепка поменьше пластика, а срезать лишние слои пластика скальпелем - результат будет получше.

Выступающие сверху части винтиков оставлены для крепления будущей рукоятки к несущей конструкции гаусс-пистолета. Для изготовления боковин (щечек) рукоятки я использовал подходящий алюминиевый профиль толщиной ок. 1,5 мм (более толстый "съедает" полезное пространство внутри рукоятки, тонкий - может деформироваться). Из него были выпилены две пластинки, с них удалены все заусенцы.

Рис. 6. Подготовка боковин будущей рукоятки

Затем пластинки с помощью промышенного фена были "вплавлены" в выступающие области полиформфуса. При этой операции нужна некоторая осторожность, дабы не обжечься - фен нагревает пластик до гораздо более высокой температуры, чем горячая вода, хотя и размягчение происходит быстрее. С этого момента доступ в полость рукоятки затруднен, поэтому я предварительно припаял к спусковой кнопке необходимые проводки и пропустил их через штатные отверстия в уголках сверху.

Рис. 7. Формирование рукоятки при помощи монтажного фена. На снимке справа рядом с рукояткой показан аккумулятор, который должен быть в нее помещен.

Следующий этап - покрытие рукоятки слоем так называемой "жидкой резины". Это тоже относительно новый материал, используется в основном для нанесения покрытий на автомобили, хотя в Чип-Дипе рекламируют как изоляционный материал для электроники. По факту это быстросохнущий состав, формирующий на поверхности пленку, по свойствам очень похожую на обычную резину.

Для покрытия рукоятки я использовал самый простой способ - погружение в емкость, наполненную жидкой резиной. В качестве емкости взята подходящая по размеру пластиковая бутыль, которую я обрезал на нужной высоте. Для подвеса использовалась простейшая конструкция из веревки и табуретки :). Чтобы жидкость не попадала внутрь стартовой кнопки, я предварительно заклеил ее кусочком скотча.

Рис. 9. Покрываем рукоятку жидкой резиной. Высыхание слоя длится пару часов (обдувание заготовки обычным феном помогает этому процессу ), потом можно наносить следующий слой.

Поскольку резина в ведерке на момент данного эксперимента хранилась у меня два года и слегка загустела, то при нанесении двух слоев пленка получилась достаточно толстая - вероятно, можно было обойтись и одним слоем. Зато были надежно скрыты все "неровности рельефа". После покрытия с помощью пинцета, скальпеля и щипцов с тонким носиком были удалены излишки резины изнутри рукоятки и с пусковой кнопки, при этом с нее был снят ранее наклеенный скотч.

Оставалось сделать крыжечку для отверстия снизу. Для этого я взял еще один стальной уголок и отпилил от него подходящий по размеру кусочек. Финальной стадией стало помещение внутрь рукоятки аккумулятора и закрепление его там с помощью клеевого пистолета. При этом в массу термоклея был помещен маленький магнитик, удерживающий крыжечку в закрытом состоянии - для ее открытия достаточно поддеть ее пальцем за выступающую часть. В процессе фиксации провода аккумулятора уложены в нужном направлении: разрядный - вверх (пропущен через то же отверстие, что и отводы от пусковой кнопки), зарядный - вниз (для пополнения батареи достаточно открыть крыжечку и подсоединить соответствующий разъем зарядного устройства).

Рис. 11. Делаем крыжечку и закрепляем аккумулятор с проводами внутри рукоятки.

На рис. 12 продемонстрирован процесс зарядки аккумулятора от штатного зарядного устройства.

Рис. 12. Заряжаем аккумулятор. После зарядки разъем прячется внутрь рукоятки и закрывается крыжкой.

В итоге, несмотря на некоторые допущенные по неопытности косяки, получилась вполне сносная ортопедическая рукоять при минимуме трудозатрат.

| |||||||||||||||||||||||||||

| Просмотров: 1936 | | | |||||||||||||||||||||||||||

| Всего комментариев: 0 | |